生鮮プロセスセンターとは

生鮮食品の流通において多くの企業が採用する「プロセスセンター」

2024/02/09

「プロセスセンター」は辞書にも掲載が無く、特に明確な定義もありませんが、食品スーパーマーケット業界でいう「プロセスセンター」とは、スーパーマーケットの各店舗で行われてきた生鮮品の仕入れや加工を一括して行う拠点を指すことが多いようです。精肉や惣菜分野で導入されることが多く、「生鮮プロセスセンター」や「精肉プロセスセンター」、また英語表記の「Process Center」を略して「PC」と呼ばれることもあります。 人手のかかる加工作業等の集約と店舗作業の軽減を通じて各店舗の人員を抑え、店舗コストの削減を目指したもので、外食産業・レストランチェーンのセントラルキッチンとも目的は同じです。以下に「精肉プロセスセンター」について触れてみたいと思います。

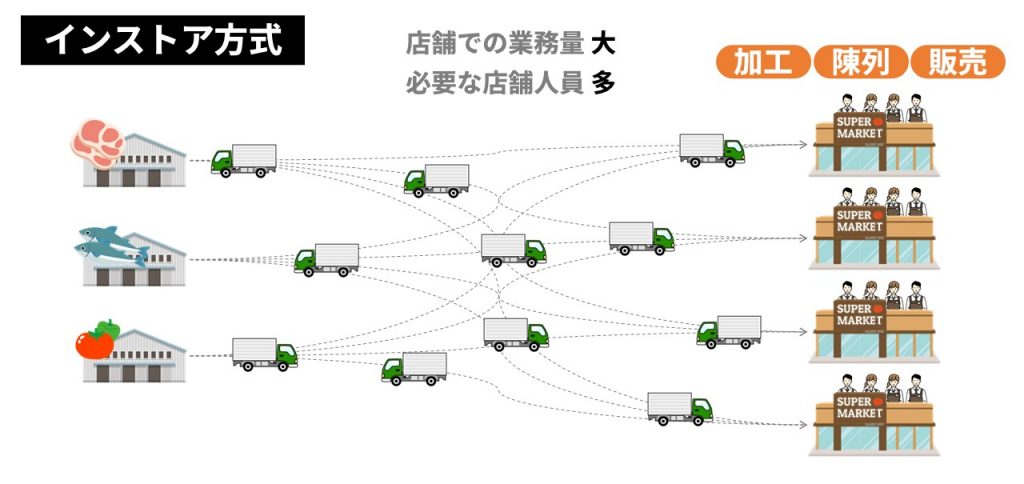

インストア方式(従来の方式)

スーパーマーケットなど食品小売業界では、肉の卸業者や市場の仲卸などから原料を仕入れ、店舗のバックヤードと呼ばれる作業室で小分け・カット・包装等の加工を行い、売り場に陳列して販売する方法が長い間採られてきました。この方式は加工した商品をすぐに陳列販売することができるので、精肉・鮮魚・青果など生鮮食品の鮮度を維持する点において非常に有効な手法です。且つ店舗の商品の売れ行きがリアルタイムで把握できるため、人気商品をすぐに補充したり、売り切れの機会損失を極小化できるなどのメリットもあります。

一方でこの方式は店舗における作業量が多くなり、店舗を運営するために多くの人員が必要でした。加えて生鮮商品の加工は簡単ではなく、鮮度や品質は製造するスタッフの技量に左右されるという側面もありました。精肉のスライスや鮮魚の3枚おろしなど、高品質な商品を作るためには3~5年の経験が必要とも言われており、時には店舗間で商品の品質にばらつきが出てしまうことも多々ありました。

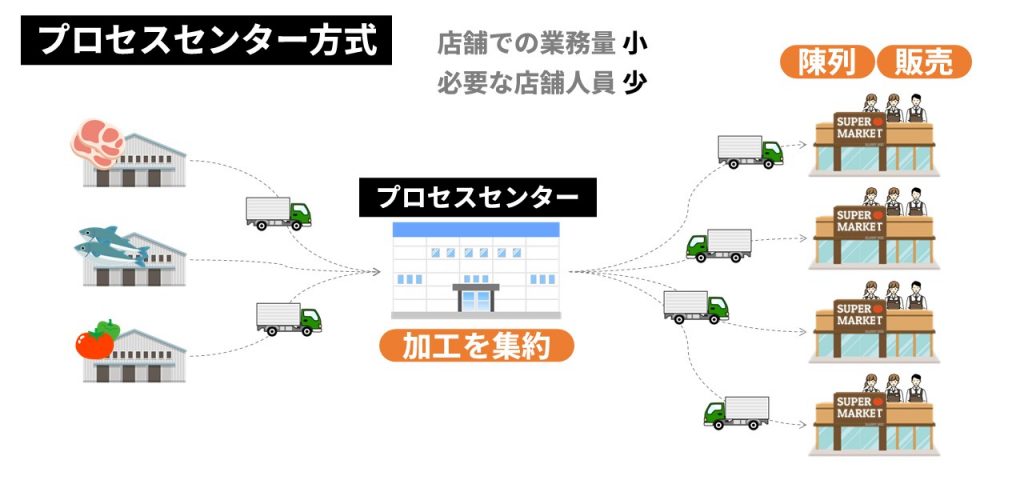

プロセスセンター方式

プロセスセンター方式は難易度が高く技術の取得が難しいこの生鮮食品の加工を「プロセスセンター」という施設で一括してい行い、生産性の向上や品質の均一化を図るとともに店舗作業量を減らしたり全体的な運営コストを削減するために採用される方式です。

生鮮商品の加工作業をプロセスセンター集約するとともに工場専用の高性能で生産性の高い機械を用いることにより、少ない人数で効率的な生産を行うことができます。このような生産体制は多くの業界で採用されており、コンビニエンスストアで販売されるおにぎりやお弁当なども外部の工場で作られたものがお店に運ばれておりますし、外食産業でも調理工程を集約した施設で行う「セントラルキッチン(CK)」は幅広く採用されています。

プロセスセンターの導入は増加傾向

この「プロセスセンター」は、日本のスーパー業界では1980年代から1990年代にかけて大手チェーンストアを中心に導入されてきました。 しかし、全ての大手スーパーがこの「プロセスセンター」を導入したわけではなく、業界の各社はいわば「プロセスセンター派」と「インストア派(プロセスセンターを持たず、従来の店内加工を行う)」に分かれました。 しかし業界団体やメディアの各種調査によるとプロセスセンターを活用する企業は年々増えてきており、2023年度の業界団体の調査では45.3%の企業が「プロセスセンターを活用している」と回答し、「畜産」「惣菜」「鮮魚」の順で活用度合いが高いようです。

また自社のプロセスセンターは無くとも、一部の商品については外部の精肉加工業者(アウトパッカーとも呼ばれる)からパック包装済商品の供給を受け店舗で販売している企業も多く、このような形態を含めればプロセスセンターを全く活用しない企業はそれほど多くないと思います。

プロセスセンターのメリットとデメリット

1980年代の第一次導入期から、プロセスセンター方式の良し悪しは論議されてきました。しかしプロセスセンターの詳細な運用方法は企業毎に異なるため、一概に「良い・悪い」と明確な答えを出せずまま今日を迎えたというのが実情と思われます。その中でも両方式のメリット・デメリットとして考えられるのは以下の通りです。

〇 生産拠点の集約によるコストダウン

・PCからの商品供給により店舗の製造担当社員の削減が可能になり、店舗運営コストの低減が可能

・PC向けの高性能な機器の導入で生産性の改善が図れ、製造にかかわる人員の削減が可能になる

・作業が標準化され、入社間もないパートスタッフでも商品づくりが可能になり、人件費の削減が見込める

〇 全店での商品の均一化

・店内加工ではスタッフの技術により品質にばらつきが出てしまうが、PCでは均一な品質の商品を全店舗に供給できる

✕ 加工から陳列販売までの時間が長い

・発注精度を高めないと、商品の売れ残りや欠品が発生する

・製造から店舗での陳列販売までの時間が長く、品質管理が難しい

インストア方式のメリットとデメリット

一方でインストア方式にも当然メリットはあります。特に多彩なニーズにその場できめ細やかに対応できることは最大のメリットと言えるでしょう。インストア方式のメリット・デメリットとして考えられるのは以下の通りです。

〇 加工から陳列販売までの時間が短い

・売り場の売れ行きを見ながら商品の製造が可能で、その日の状況により機動的な対応ができる

・製造から陳列販売までの時間が短く、出来立ての鮮度の良い商品を販売できる

〇 地域特性や売れ行きに応じた売り場・商品づくりが可能

・その地域の好みや家族構成など地域特性に応じた柔軟な売り場の展開が可能

✕ 各店舗の運営コストが高くなりがち

・各店舗に精肉商品の製造ができる熟練したスタッフが必要になる

・小型店等売上の少ない店舗では、人員やバックヤードのコスト負担が重い

技術の進化によりPCのデメリットは克服されつつある

但し、プロセスセンター型のデメリットは企業努力や技術革新により克服できることも多くなってきました。例えば鮮度については、低温物流の進化やプロセスセンターの製造工程における温度管理強化により、両者大差ない品質となってきています。商品の見た目や品質についても、PC向けの整列機能付スライサーにより技術がなくてもキレイな商品づくりが可能となりました。また情報システムの強化と配送の多便制により、各店舗の要求に機動的に対応しようと試みる企業もあります。こういった各種技術革新もあり、前述のプロセスセンターのデメリットはほぼ克服されてきたといっても良いでしょう。こういった状況の変化もあり、スーパーマーケット各社がプロセスセンター導入に踏み切る事例が多くなってきています。

プロセスセンター検討時の注意点

他方プロセスセンターは、運用を誤るとかえってコストアップとなる可能性もあります。プロセスセンターとインストアバックヤード両方の併用や、プロセスセンター用の生産設備に馴染まない少量多品種生産の強行は、その要因になりやすいものです。「プロセスセンターを導入すればコストダウンができる」「プロセスセンターを導入すれば人員削減ができる」と考えるのは早計です。

プロセスセンターの建設には多額の費用を必要とし、そしてその運用にはPC内で働く多くのスタッフが必要になります。コストは必ず増えます。この追加でかかるコストを何で回収するか。「増えた分どこを減らすのか」という点をはっきりとさせる必要があります。

プロセスセンターは魔法の杖ではない

プロセスセンターが導入されはじめてがら約50年がたち、その成功例・失敗例がはっきりしてきました。その要因は様々ですが「明確な戦略の有無」が一番の要因かもしれません。競合他社との顧客争奪戦の中で顧客から指示を得るために、自社はどのように差別化していくのか。そのために何を強化し何をあきらめるのか。その実現のために店舗が担う役割は、そしてプロセスセンターが担う役割は何か。こういった戦略とその役割分担を明確にしておく必要があると思われます。

現状プロセスセンターを活用し経営的にも順調な企業は、上記の戦略や役割分担が明確な企業が多いと思われます。一方でこの役割分担が明確でない企業はプロセスセンターの稼働率が上がらず、PCの減価償却や運用コストが重くのしかかり苦しい状況にある会社も少なくありません。プロセスセンターは導入すれば即コストダウンできるものではない。をあくまでツールであって、重要なのは戦略とその活用方法だと考えられます。

労働人口の減少による慢性的な人手不足と人件費の高騰。建築費や物流費の高騰など、プロセスセンターを新たに導入する際の費用的なハードルはますます上がってきています。明確な戦略と解決したい課題、目的を持って検討いただくのが良いでしょう。

弊社ではこれまで多くのお客様の精肉プロセスセンター化のお手伝いをしてまいりました。効率良く大量に生産可能なプロセスセンター向の生産設備は、その簡単な操作性と加工ロスの少なさから多くの支持を頂き、大手GSM様やSM様など全国多くのお客様に導入頂きました。その他、これまでプロセスセンターを導入していなかったお客さまからも「新規にプロセスセンターを立ち上げたい」といったご相談を頂き、計画段階からお手伝いをさせて頂いております。多くの経験を持つスタッフ及び基本設計や運用面を熟知した技術顧問など豊富なノウハウがございますので、プロセスセンターをご検討中の方は、是非弊社にご相談頂ければ幸いです。

関連情報: 弊社のプロセスセンター向けサービス

関連情報: プロセスセンター導入事例

- 生鮮PC

- 生鮮プロセスセンター